Teknik Resimde Geometrik Ölçülendirme ve Tolerans

Geometrik ölçülendirme ve toleranslandırmaya geçmeden önce ölçünün ne demek olduğuna değinmek istiyorum. Ölçü TDK’ya göre; bir niceliği, o nicelik için kabul edilmiş birimlerden birine göre oranlayarak değerlendirme, mizan. Diğer bir değişle bir parçanın geometrik ve boyutsal özelliğini (değerini) belirtmek için kullanılan nümerik ve yanında mutlaka birimi olan bir değerdir.

Tolerans ise bir parçanın üretilebileceği ve üretilen parça bir mekanizmanın içerisine yerleştirildiğinde mekanizmanın çalışmasında bir problem yaratmayacak değerdir.

Teknik resim mühendisliğin ortak dilidir. Eğer teknik resim çizim kurallarına uygun olarak çizilmiş iyi bir teknik resimse, teknik resmi eline alan kişinin imal edilecek parçanın ne gibi işlemlere uğrayacağı ile ilgili teknik resmi çizen kişiyle iletişime geçmesine gerek kalmaz.

Teknik resmin doğru bir şekilde verilmesi önemlidir. Çünkü teknik resimdeki hatalar büyük maliyetler olarak geri dönüş yapabilir. Bu nedenle, biz mühendislerin, toleranslandırma konusunda iyi bir bilgi birikimine sahip olması gerekir. Gelin bu bilgileri birlikte inceleyelim.

Tolerans Neden Verilir?

Hiçbir tezgâh, mükemmel derecede hassas olsa bile, kusursuz bir işleme yapamaz. Bu durumu göz önünde bulundurursak bütün üretilen parçaların çöpe atılması gerekirdi. Böyle bir durumun olmaması ve üretilen parçanın da sorunsuz bir şekilde makinaların içerisinde kullanılmasını sağlamak için kabul edilebilir bir aralık tanımlanır. İşte bu aralığa tolerans denir.

Boyutsal Tolerans; Bir parçanın boyutsal olarak verilen tolerans değeridir. Ör; En, boy değerleri gibi.

Geometrik Tolerans; Bir parçanın geometrik form ve biçimine verilen toleranstır. Ör; Konumunu belirten tolerans, şekli ile ilgili toleranslar gibi.

Geometrik Tolerans Çeşitleri

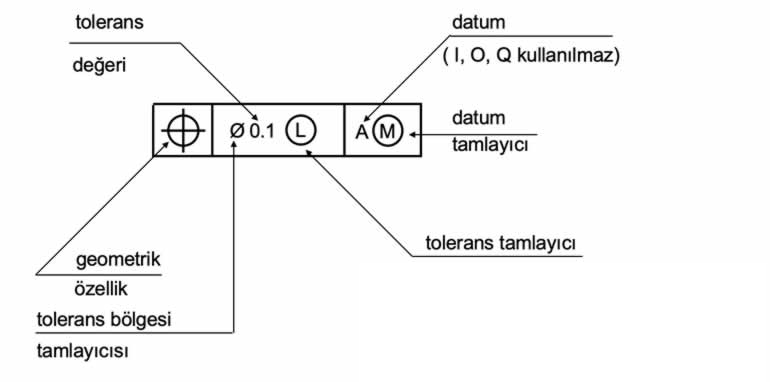

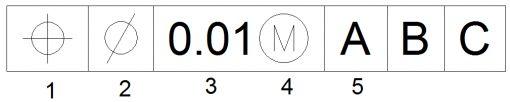

Geometrik Tolerans Gösterimi

Geometrik toleransı verirken elbette nasıl verildiği ile ilgili bir fikrimiz ve bilgimiz olması lazım. Geometrik toleransı verirken uymamız gereken belli başlı kurallar vardır. Daha önce de belirttiğimiz gibi teknik resim mühendisliğin ortak dilidir. Eğer bu dilin kurallarını doğru bir şekilde öğrenirsek doğru bir şekilde kullanabiliriz.

- İlk kutuda yukarıda bahsedilen geometrik tolerans çeşitlerinden birinin simgesi yer alır.

- İkinci kutuda eğer işlenecek yüzey toleransı silindirik bir bölgenin içinde kalacaksa çap sembolü verilir. Düz bir yüzeyse sembol kullanılmaz.

- Üçüncü kutuda hassasiyet ölçüsü verilir. Bu ölçü milimetre cinsindendir.

- Dördüncü bölgede ise belirtilen hassasiyete ulaşmak için malzemenin hangi yöntemle işleneceği belirtilir. (Bunu normalde teknik resim toleranslarında pek görmeyiz fakat bilmemizde fayda var. Karşımıza çıktığında aşina olmak için.)

- Beşinci bölge ve devamında referans alınan yüzeyler harflerle gösterilir.

Tolerans Tamamlayıcıları ( Malzeme Koşulları )

Burada, makine parçalarında olması gereken toleransı sağlayabilmek için gerekli malzeme özellikleri belirtilir. Belirtilen özelliklere uyulduğunda istenilen tolerans elde edilir. Ör; En fazla malzeme durumu (M) örneğinde, parçayı işleyen tezgahın parçada en fazla malzeme kalacak şekilde işlem yapması gerekir.

M: En fazla malzeme durumu (MMC)

L: En az malzeme durumu (LMC)

S: Ölçüden bağımsız (RFS)

P: İz düşüm tolerans bölgesi (PTZ)

F: Serbest durum (Free State)

T: Teğet durum (Tangent Plane)

↔: Arasında

ST: İstatiksel Tolerans

Geometrik Tolerans Verilirken Dikkat Edilmesi Gereken Belli Başlı Şeyler

Not: Aşırı tolerans vermekten kaçınmak gerekir. Parçaların birbiri ile temas edeceği ve bu temasın hassas olduğu noktalarda tolerans verilmelidir. Diğer bir değişle, eğer bu verilen toleransa uyulmazsa mekanizmada hata olacaksa, çalışmasında bir sorun çıkacaksa tolerans verilmesi gerekir.

Not: Ölçü toleransları aynı zamanda şekil ve konum toleranslarını da içerirler. Bu nedenle şekil ve konum toleransları, ölçü toleranslarından küçük olması gerekmektedir. Aksi taktirde şekil ve konum toleransı verilen değeri sağlayamayacaktır. Çünkü ölçü toleransı ile çakışacaktır.

- Şekil ve konum toleranslarını verirken verdiğiniz bu toleransların nasıl ölçüleceğini araştırıp öyle veriniz. Eğer verilen ölçüyü kontrol etme olanağınız yoksa bu toleransın verilmesi gereksiz bir davranış olacaktır. Ölçemeyeceğiniz bir tolerans için parçanın maliyetini artırmış olacaksınız.

- Şekil ve konum toleransı tek tek kullanıldığında bir sorun teşkil etmeyecektir. Fakat iki veya daha fazlasını bir arada kullanmak bu toleransların sağlanmasında ve üretimde sorunlara neden olabilir. Bu nedenle mümkün olan en az toleransla en iyi sonuca ulaşmaya çalışmak bu doğrultuda tolerans vermek gerekir.

- Böyle bir durumdan kaçınmak amacıyla (yani verilen toleransların birbiri ile çakışmasını önlemek için) ölçü toleransını hassaslaştırmak doğru bir çözüm değildir. Bu durum sadece parçayı gereksiz yere pahalılaştıracaktır.